En un principio, los procedimientos metalúrgicos para la obtención de plata fueron los de oxidación del mineral en los llamados hornos castellanos, donde se activaba la combustión por medio de fuelles, o en las guairas prehispánicas peruanas. En este último procedimiento, se alternaban las capas de mineral con otras de carbón u otro combustible, como la waikuna o excremento de llama, en un horno provisto de muchos agujeros de ventilación, que se activaban en los días de fuerte viento, en sucesivas fundiciones, lo que suponía un alto coste en combustible y transporte. Los hornos castellanos, de planta cuadrada o circular, se construían de cal y canto, o bien con adobes, cuidando que en su construcción se utilizasen materiales resistentes al calor y a los procesos químicos que iban a soportar. En los mismos había una chimenea para la salida de humos, y vanos para introducir el combustible y el metal troceado o reducido a polvo, y para aplicar los fuelles. Con ello se conseguía una mezcla de plata con plomo, que era necesario separar por copelación.

Otros tipos de hornos que se utilizaron profusamente fueron los de pachamanca o reverbero, fabricados en adobe y del tamaño de un horno de pan, cuya ventaja principal era el que unía la fundición a la copelación, y además permitía el uso del mineral en polvo y su tueste. El suelo del horno se preparaba con una mezcla de huesos, ceniza, arena y carbón, que absolvía el óxido de plomo y que era renovada en cada carga, normalmente de cincuenta quintales. Bajo el horno o a un lado se encontraba el hornillo, donde ardía la leña. Las llamas entraban en el horno, que estaba asimismo dotado de una chimenea.

Según relataba Capoche, en el área de Potosí, en un primer momento, muchos indios ventureros se contrataban voluntariamente y concertaban con los dueños de las minas para trabajar un número determinado de varas de las mismas, de donde recibieron el nombre de indios varas. Los dueños de las minas les facilitaban las barretas, y los indios ponían las velas. De esta manera, en la época en que las vetas de mineral eran ricas,

«…los indios poseyeron toda la riqueza del reino, porque de esta contratación estaba pendiente, ni en él había otro socorro más que la plata que beneficiaban los indios por guaira.»

Capoche informaba de en los años anteriores a 1585 los asientos de guairas o guayrachinas llegaron a 6.497. Los indios trituraban el mineral en molinos de piedra, y se obtenía su fusión en pequeños hornos de arcilla alimentados de hierba seca, icchu, o excrementos de llama, de los que había unos 6.000 en actividad en Potosí.

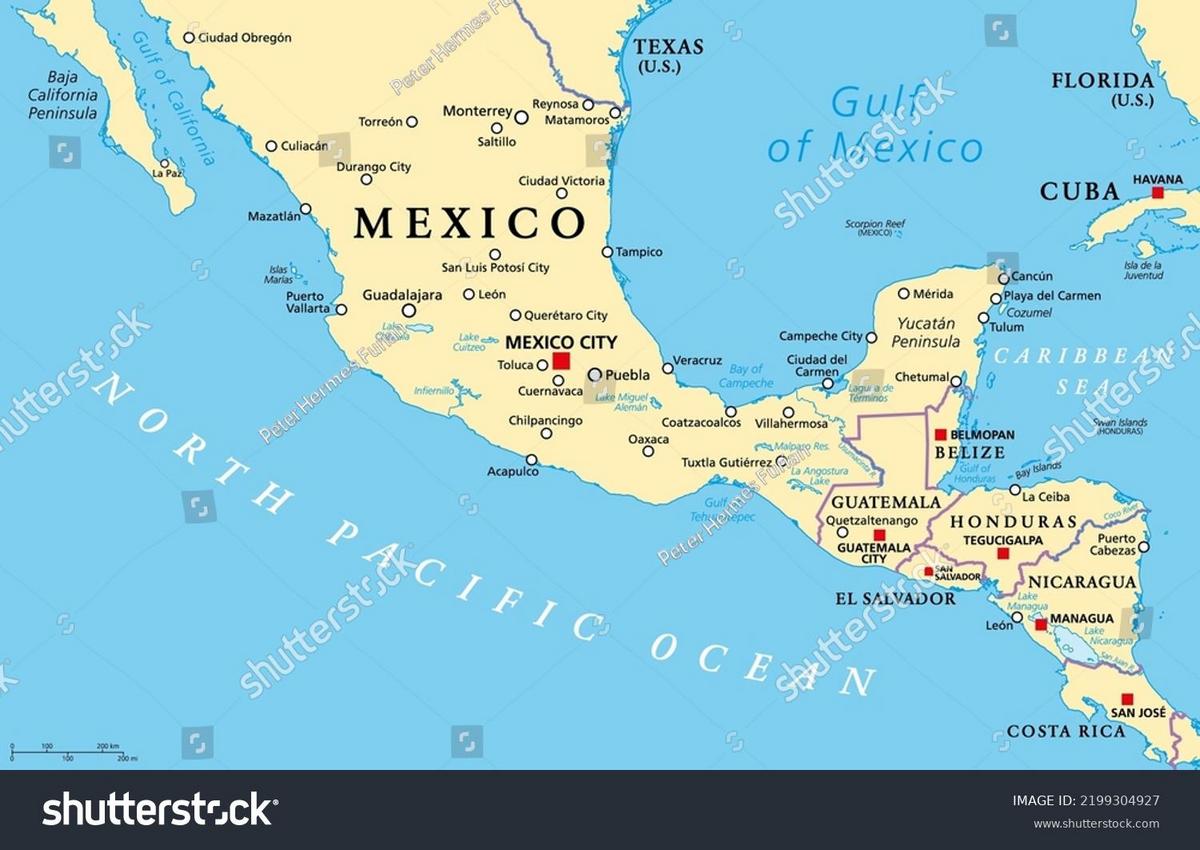

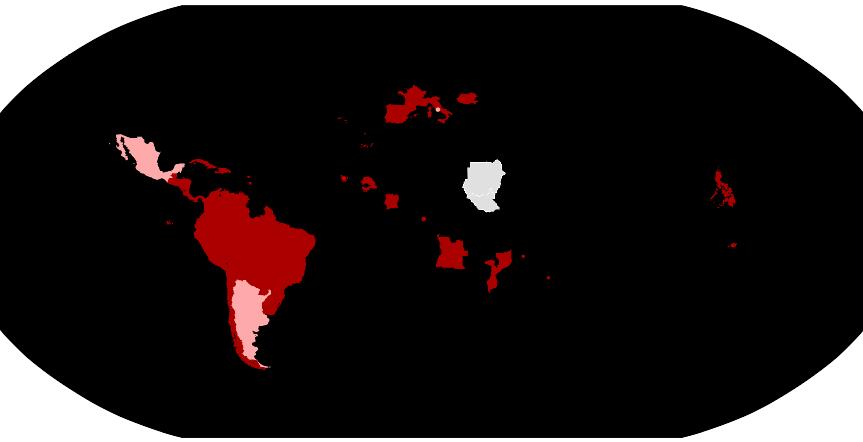

La mejora en la producción fue consecuencia de la aplicación a la industria minera de la obtención de plata mediante la amalgamación con mercurio, patentada por Bartolomé de Medina en 1555 en Pachuca, México, con el nombre de «beneficio de patio». Este método de amalgamación fue hasta 1784 de uso exclusivo en la América española, hasta que en este año se estableció el primer beneficio de mercurio fuera del continente, en Schemnitz, Hungría. Cipolla citaba el precedente del uso del mercurio y la sal en el tratado de Vannoccio Biringuccio llamado «La Pirotechnia», publicado en Venecia en 1540, y que si bien no sabía si Medina había leído esta obra, afirmaba que con toda certeza había tenido noticia del uso del azogue para el beneficio de la plata.

La amalgamación vino a desplazar al sistema prehispánico de fundición antes visto del mineral en hornos o guairas, dado que permitía aprovechar minerales de más baja calidad, posibilitando el beneficio de casi todos los sulfuros de plata. Fue el motor del rápido desarrollo económico de los Virreinatos de Nueva España y del Perú, tras su adopción en este último por el llamado beneficio de cajones, de Pedro Fernández de Velasco, en 1572. Otras mejoras técnicas parciales se fueron realizando, entre las que destaca el beneficio de cazo y conocimiento de Álvaro Alonso Barba.

En las minas peruanas el metal en bruto se sacaba de las vetas con picos y barretas en las galerías, a la luz de candelas de sebo, para ser posteriormente conducido al exterior de la mina por indios cargadores, que lo llevaban a sus espaldas en sacos de piel de llama con una capacidad de dos arrobas, por escaleras de tiento o crizneja. Aún después de haber obtenido todo el metal posible del mineral, con las técnicas aplicadas, se ordenaba por ley que no se desperdiciasen los desmontes y escoriales que se sacaban del ensayado, fundición, lamas y lavados realizados por los dueños de ellos. Todos ellos habían de recogerse y guardarse, y así controlados quedar en beneficio y utilidad de sus dueños y aumento de la Real Hacienda. Los escoriales y terreros, si eran beneficiados, solamente tributaban a la Real Hacienda entre una décima y una quinceava parte de la plata que se obtuviese, en vez del quinto real. Se utilizó para ello el método de amalgamación, cuando los minerales eran de una ley menor de tres o cuatro marcos por quintal.

El proceso para su fundición se iniciaba con la quema de los minerales en los hornos, para separar los metales preciosos de otros minerales presentes en el mineral en roca, como el azufre, el amoniaco, el antimonio, la caparrosa y el alumbre. Una vez retirado del horno, el metal era molido y convertido en harina. Esta molienda se realizaba en varios tipos de morteros. Podía realizarse con el llamado quimbalete, un pesado instrumento de piedra con dos brazos de madera, y que se levantaba por dos hombres y se golpeaba contra una solera de piedra. Otro de estos morteros era la llamada rastra o tahona, una muela de piedra redonda en posición horizontal que se complementaba con otra gran piedra en situación vertical, la volandera, con un eje de madera que se movía por mulas.

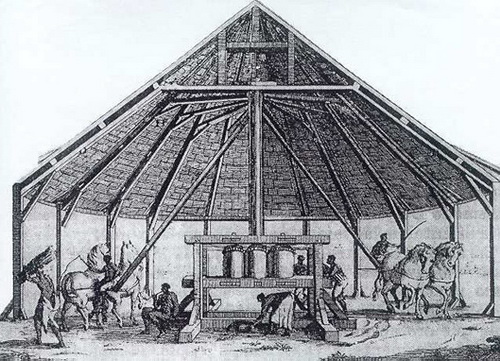

Los lugares en los que se aplicaban los morteros anteriores eran conocidos como trapiches. Los ingenios eran aquellos en los que se contaba con molinos hidráulicos para estas labores. Se trataba de una enorme rueda circular con paletas en forma de cajón, para ser movidas por la fuerza de una corriente de agua. Esta gran rueda estaba situada entre dos gruesas paredes, el cárcamo o castillo, y con su movimiento hacía girar un eje en el que se encontraban unos mazos, compuestos de una almadeneta y una cabeza de hierro, que batían sobre los morteros y con ello se pulverizaba el mineral.

La molienda del mineral se realizaba hasta que el mismo adquiriera una suave consistencia, y el polvo de mena o harina obtenido se vertía en unos cajones, los buytrones, y se mezclaba con sal, el salmorado, y con otras sustancias, como piritas o azufre molido, y con mercurio. Para el incorporo del azogue se le hacía pasar por un lienzo, para que así se incorporase a la mena en finas gotas, y la cantidad a utilizar estaba en función de la ley de la harina a tratar. Esta mezcla se extendía y trillaba, en un proceso que podía durar entre tres y ocho semanas. Posteriormente se lavaba en tinas de madera, donde se decantaban los lodos y las piñas o pellas. El mineral decantado se pasaba a otras tinas donde era agitado por un molinete, y se procedía tras ello a exprimirlo utilizando lienzo o cañamazo. El mineral extraído, una vez molido y tratado, se preparaba en panes o piñas que habían de entregarse al Ensayador Mayor, a cambio de un comprobante donde aparecía el peso y la calidad de la plata recibida. Por destilación y fundición se separaba la plata del mercurio, que era reutilizado, al ser un producto caro. De cada 200 marcos, o 46 kilogramos, de pella se conseguía finalmente un beneficio de 40 marcos de plata en piña, siendo el peso medio de las piñas de plata estos 9,2 kilogramos.

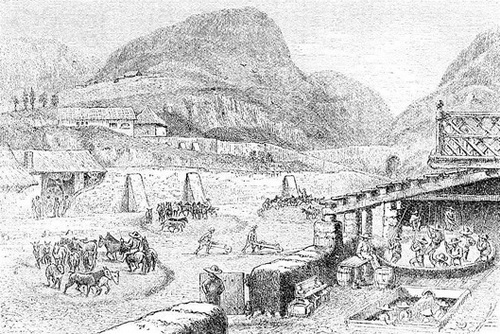

Para el tratamiento del mineral hacía falta mucho equipamiento, como bombas, trapiches y cubas, lo que hizo que se situasen secciones distintas, las refinerías, normalmente cerca de los cursos de agua, para el tratamiento del metal. Estas refinerías, auténtico centro neurálgico de las explotaciones, constaban de varios edificios donde normalmente residían el propietario y el personal, y fueron conocidas en Nueva España como «hacienda de minas» y en Potosí con el nombre de «ingenio». En cualquier momento de la historia de las Indias es probable que contasen con 400 a 700 refinerías en activo, variando la cantidad según las condiciones imperantes de auge o depresión.

Los ingenios o trapiches de Potosí, que suponían el más importante equipamiento industrial para estas labores en el mundo, estaban compuestos de una rueda horizontal o tupa, que medía unos dieciocho pies, mazos, en número variable y que eran levantados por el llamado árbol, traídos desde los bosques de Tucumán, y otros aperos como tinas para lavar metales y morteros. Se agrupaban en torno a una construcción conocida como el castillo, que contenía la o las ruedas hidráulicas que movían los ejes que accionaban los mazos o almadenetas para la molienda del mineral, que iban forrados con unas garras de hierro. Los morteros donde se molía el mineral eran rellenados y vaciados día y noche. Los pedazos más grandes o granza debían ser molidos otra vez en los llamados ingenios de sutil, que utilizaban una rueda horizontal y muelas del tipo de las almazaras, o simples piedras.

Para la obtención del agua necesaria para hacerlos trabajar, se construyeron un conjunto de presas, comunicadas entre sí en el macizo del Cari-Cari, y un acueducto de veinticinco kilómetros de largo desde la laguna natural de Chalviri o Tabacoñuño, que fue recrecida. Este sistema requería un mantenimiento cuidadoso y un control eficaz para poder disponer del agua necesaria para las labores durante el mayor tiempo posible. Según Capoche, si el año era lluvioso, la molienda duraba seis o siete meses. En los complejos mineros también existían otras variadas labores, no directamente relacionadas con la extracción y tratamiento del mineral, como eran la producción de alimentos y la cría de ganado para la alimentación y transporte, así como el suministro de combustible, lo que hacía que su área de influencia se extendiese por un ámbito espacial considerablemente amplio.

(Artículo publicado originalmente en la web www.numismaticodigital.com)